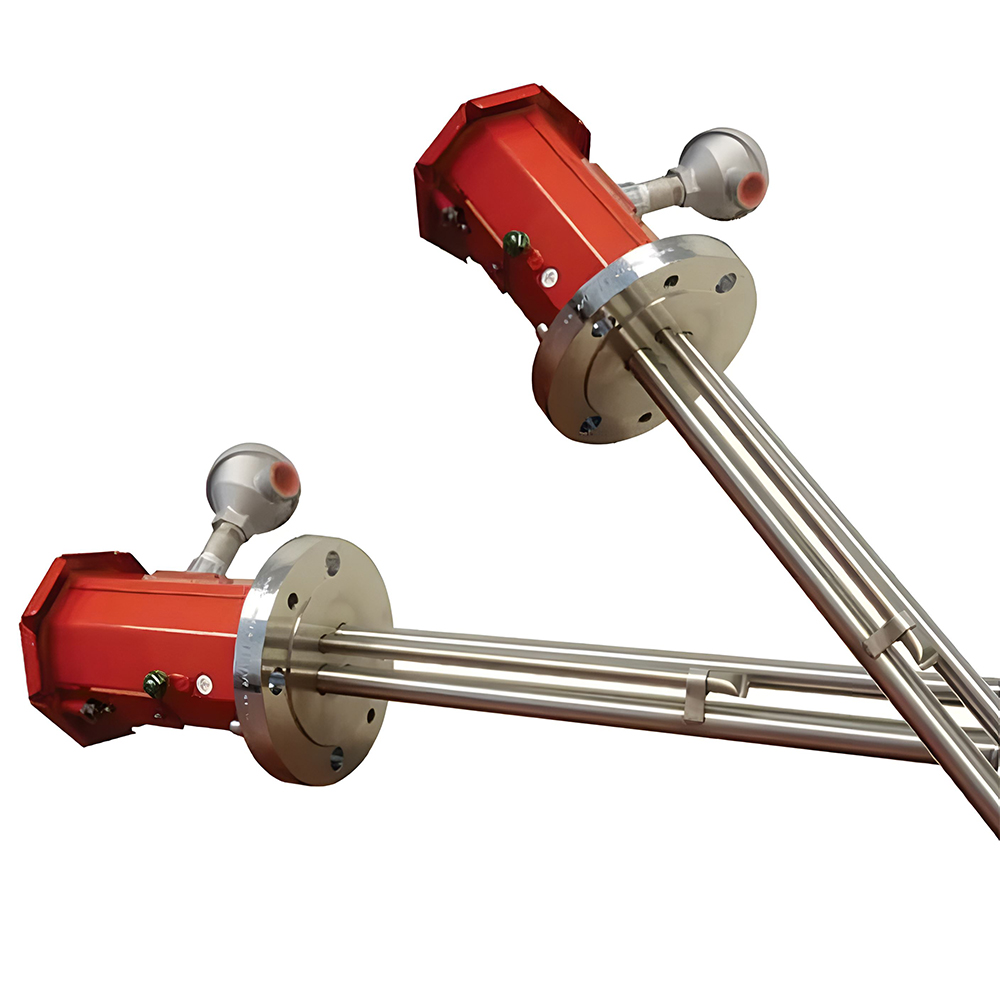

Introducción a los calentadores de inmersión de proceso

Calentadores de inmersión de proceso Se utilizan ampliamente en entornos industriales para calentar líquidos como agua, aceites, productos químicos y ácidos. Su rendimiento y longevidad dependen en gran medida de su resistencia a la corrosión, lo cual es fundamental para mantener la eficiencia, la seguridad y reducir los costos de mantenimiento.

Importancia de la resistencia a la corrosión

La corrosión puede provocar fallas en el calentador, contaminación del líquido calentado y riesgos para la seguridad. La selección de materiales y diseños que resistan los ataques químicos y ambientales garantiza que el calentador funcione de manera eficiente y dure más, minimizando el tiempo de inactividad y los costos de reemplazo.

Impacto en el rendimiento del calentador

Cuando se produce corrosión, las incrustaciones y las picaduras pueden reducir la eficiencia de la transferencia de calor y aumentar el consumo de energía. En casos extremos, pueden desarrollarse agujeros o grietas que provoquen fugas o cortocircuitos en los calentadores eléctricos.

Consideraciones de seguridad

La corrosión puede comprometer la integridad estructural, presentando riesgos de descarga eléctrica, derrames químicos o incendios. Los calentadores altamente resistentes a la corrosión brindan un entorno operativo más seguro, especialmente en aplicaciones industriales hostiles.

Materialeses para resistencia a la corrosión

La resistencia a la corrosión de los calentadores de inmersión de proceso depende en gran medida de los materiales utilizados en su construcción. La selección del material adecuado garantiza la compatibilidad con el líquido calentado y las condiciones ambientales.

Acero inoxidable

Los grados de acero inoxidable, como 304 y 316, se utilizan ampliamente debido a su excelente resistencia a la oxidación, el ataque químico y la humedad. El grado 316 es particularmente eficaz contra cloruros y soluciones ácidas, lo que lo hace adecuado para aplicaciones marinas y químicas.

Incoloy y Hastelloy

Incoloy y Hastelloy are nickel-based alloys with superior resistance to pitting, crevice corrosion, and high-temperature oxidation. These materials are ideal for aggressive chemicals or high-temperature processes.

Aleaciones de titanio y cobre

El titanio ofrece una excelente resistencia a la corrosión en agua de mar y ambientes oxidantes, mientras que las aleaciones de cobre resisten la bioincrustación y proporcionan una buena conductividad térmica. La selección depende de los requisitos específicos de líquido y temperatura.

Recubrimientos protectores y tratamientos superficiales

Además de la selección del material base, los revestimientos protectores y los tratamientos superficiales mejoran la resistencia a la corrosión y prolongan la vida útil del calentador.

Recubrimientos cerámicos

Los recubrimientos cerámicos proporcionan una barrera contra el ataque químico y evitan el contacto directo entre el líquido y la superficie del metal. Son particularmente útiles en ambientes ácidos o abrasivos.

Recubrimientos epoxi o poliméricos

Los recubrimientos epoxi o poliméricos ofrecen protección contra la corrosión a un costo menor y a menudo se usan en el tratamiento de agua o aplicaciones de productos químicos suaves. Estos recubrimientos también reducen la adhesión de incrustaciones, lo que mejora la eficiencia de la transferencia de calor.

Pasivación

Pasivación creates a protective oxide layer on stainless steel surfaces, improving resistance to oxidation and chemical attack. Regular passivation can extend heater life significantly.

Consideraciones de diseño para la resistencia a la corrosión

El diseño del calentador también afecta la resistencia a la corrosión. Una ingeniería adecuada puede prevenir la corrosión localizada, los puntos de tensión y la distribución desigual del calor.

Calefacción uniforme

El diseño de calentadores de inmersión para un calentamiento uniforme evita puntos calientes que aceleran la corrosión o las incrustaciones. Las curvas suaves y las grietas mínimas reducen las picaduras y la acumulación de sustancias agresivas.

Protección de hilos y conexiones

Un sellado adecuado en las conexiones evita fugas y exposición a líquidos corrosivos. El uso de tuercas, bridas y juntas resistentes a la corrosión mejora la durabilidad general del sistema.

Mantenimiento y longevidad

El mantenimiento regular garantiza que los calentadores de inmersión mantengan su resistencia a la corrosión y su rendimiento.

Inspección de rutina

Inspeccione los calentadores en busca de signos de picaduras, incrustaciones o decoloración. La detección temprana de la corrosión permite tomar medidas correctivas oportunas y evita costosos tiempos de inactividad.

Limpieza y Descalcificación

La limpieza regular elimina los depósitos minerales y reduce la corrosión localizada. Los métodos de desincrustación mecánicos o químicos deben ser compatibles con los materiales del calentador.

Control ambiental

Controlar el pH, el contenido de oxígeno y la temperatura del líquido minimiza la corrosión. Agregar inhibidores o usar líquidos filtrados puede prolongar aún más la vida útil del calentador.

Tabla comparativa: resistencia a la corrosión por material

| Material | Mejor aplicación | Resistencia a la corrosión | Costo |

| Acero inoxidable 304 | Agua general y productos químicos suaves | moderado | Bajo |

| Acero inoxidable 316 | Ambientes ácidos y marinos | Alto | Medio |

| Incoloy/Hastelloy | Productos químicos fuertes y alta temperatura | muy alto | Alto |

| Titanio | Agua de mar y líquidos oxidantes | Excelente | Alto |

Conclusión

Los calentadores de inmersión de proceso logran resistencia a la corrosión mediante una cuidadosa selección de materiales, revestimientos protectores, un diseño cuidadoso y un mantenimiento regular. Comprender estos factores ayuda a los operadores a seleccionar el calentador adecuado para su aplicación, lo que garantiza durabilidad, seguridad y rendimiento eficiente a largo plazo en diversos entornos industriales.

English

English русский

русский Français

Français Español

Español عربى

عربى