Introducción a los calentadores de inmersión de brida

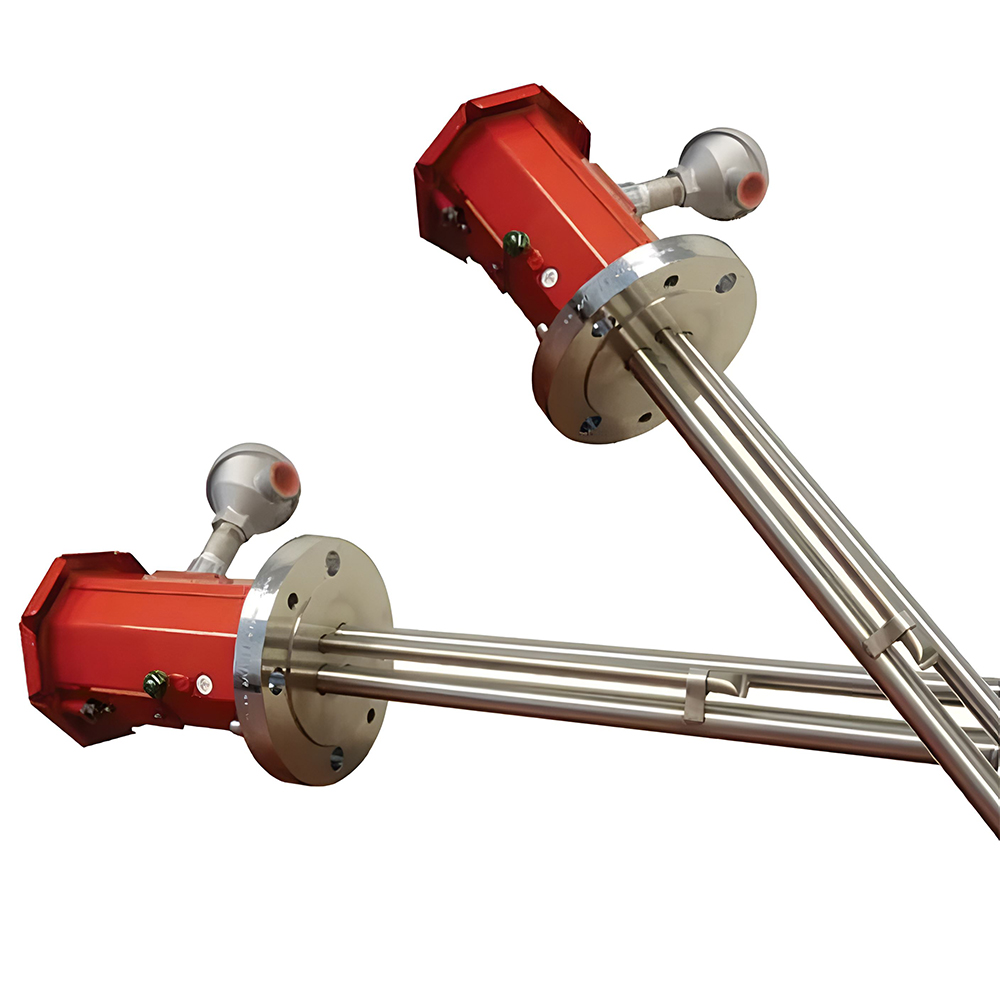

Calentadores de inmersión con brida Se utilizan ampliamente en aplicaciones industriales para calentar eficientemente líquidos, aceites y soluciones químicas en tanques y recipientes. Su diseño permite montar el elemento calefactor a través de una brida, lo que garantiza el contacto directo con el líquido y al mismo tiempo mantiene una fijación segura al recipiente. Para industrias como las de procesamiento químico, producción de alimentos y petróleo, la resistencia a la corrosión y la longevidad de estos calentadores son fundamentales para la confiabilidad y seguridad operativa.

Comprender cómo la selección de materiales, las condiciones operativas y las prácticas de mantenimiento influyen en la resistencia a la corrosión y la vida útil ayuda a los ingenieros y administradores de instalaciones a maximizar el rendimiento y, al mismo tiempo, minimizar el tiempo de inactividad y los costos de reemplazo.

Selección de materiales y su impacto en la resistencia a la corrosión.

El factor principal que afecta la resistencia a la corrosión en los calentadores de inmersión con brida es el material del elemento calefactor y la funda. Los materiales comunes incluyen acero inoxidable, cobre, Incoloy y titanio, cada uno de los cuales ofrece distintas ventajas según el medio líquido y los requisitos de temperatura.

El acero inoxidable (grados 304 o 316) se usa ampliamente para agua, aceites y soluciones químicas suaves, proporcionando una resistencia moderada a la corrosión y una buena resistencia mecánica. En entornos con productos químicos agresivos, se prefieren el acero inoxidable de mayor calidad o las aleaciones Incoloy debido a su mayor resistencia a las picaduras, la corrosión por grietas y la oxidación a alta temperatura. El titanio ofrece una resistencia superior a la corrosión en soluciones altamente ácidas o salinas, pero tiene un costo mayor.

Comparación de materiales para aplicaciones industriales comunes

| Materiales | Resistencia a la corrosión | Aplicaciones típicas | Rango de temperatura |

| Acero inoxidable 304 | moderado | Agua, aceites, productos químicos suaves. | Hasta 400°C |

| Acero inoxidable 316 | Alto | Soluciones salinas, ácidos moderados. | Hasta 500°C |

| Incoloy | muy alto | Ácidos fuertes, aplicaciones de alta temperatura. | Hasta 600°C |

| Titanio | excepcional | Ácidos fuertes, agua de mar, soluciones de cloruro. | Hasta 550°C |

Consideraciones de diseño que afectan la longevidad

El diseño de un calentador de inmersión con brida impacta directamente tanto en la resistencia a la corrosión como en el rendimiento a largo plazo. Las consideraciones clave incluyen el espesor de la funda, el tipo de brida, la orientación de montaje y los métodos de sellado. Las fundas más gruesas proporcionan más material para resistir las picaduras y la erosión, mientras que las bridas de alta calidad garantizan un sellado hermético que evita fugas y protege las conexiones eléctricas de la exposición a la humedad.

El diseño adecuado del calentador también tiene en cuenta la velocidad y la turbulencia del fluido. El flujo o la vibración excesivos pueden acelerar la erosión-corrosión, mientras que la ubicación optimizada minimiza estos riesgos. Además, la distribución uniforme del calor y la evitación del sobrecalentamiento localizado prolongan la vida útil tanto del calentador como del fluido que se procesa.

Estrategias de mitigación de la corrosión en uso industrial.

Incluso con materiales resistentes a la corrosión, las medidas preventivas son esenciales para maximizar la vida útil. Las estrategias incluyen:

- Inspección y limpieza periódicas para eliminar depósitos e incrustaciones que pueden promover la corrosión localizada.

- Mantener el pH adecuado y el equilibrio químico en los fluidos.

- Uso de recubrimientos protectores o técnicas de pasivación para superficies de acero inoxidable.

- Instalación de protección catódica en tanques que contienen soluciones altamente agresivas

Prácticas de mantenimiento para prolongar la vida útil.

El mantenimiento de rutina juega un papel fundamental en la prolongación de la vida útil del calentador. Las inspecciones programadas deben incluir la verificación de signos de corrosión, incrustaciones o desgaste en las interfaces de la vaina y la brida. Se debe probar la integridad de las conexiones eléctricas y calibrar periódicamente los termopares o los controles de temperatura. La descalcificación y la limpieza periódicas con soluciones compatibles evitan la acumulación de depósitos que pueden acelerar la corrosión y reducir la eficiencia térmica.

Además, garantizar la profundidad de inmersión adecuada y evitar condiciones de funcionamiento en seco protege tanto el calentador como el recipiente. Un suministro eléctrico correcto y evitar las sobretensiones evitan el sobrecalentamiento, que podría comprometer la integridad del material con el tiempo.

Aplicaciones del mundo real y expectativas de durabilidad

Los calentadores de inmersión con brida se utilizan en tanques de productos químicos, almacenamiento de petróleo, recipientes de procesamiento de alimentos y sistemas de calentamiento de agua. Con la selección de materiales y la rutina de mantenimiento correctas, estos calentadores pueden durar entre 5 y 15 años o más, según el entorno operativo. Para aplicaciones de agua y aceite suaves, las unidades de acero inoxidable 304 pueden brindar una década de servicio, mientras que las unidades de Incoloy o titanio en ambientes químicos corrosivos pueden exceder los 15 años de operación confiable.

La longevidad también se ve influenciada por las características del fluido, las temperaturas de funcionamiento y la exposición a agentes agresivos. Las instalaciones con programas de mantenimiento proactivo y cumplimiento de las pautas de instalación del fabricante experimentan constantemente menos fallas y costos de reemplazo más bajos.

Conclusión: combinar resistencia a la corrosión y durabilidad

La resistencia a la corrosión y el rendimiento duradero de los calentadores de inmersión con brida dependen de una cuidadosa selección de materiales, un diseño óptimo y un mantenimiento diligente. Al elegir las aleaciones adecuadas, seguir las mejores prácticas de instalación e implementar cuidados preventivos, los operadores industriales pueden garantizar un rendimiento confiable del calentador, un tiempo de inactividad reducido y una vida útil prolongada. Invertir en calentadores de acero inoxidable, Incoloy o titanio de alta calidad no solo mejora la eficiencia operativa sino que también protege la integridad del equipo en entornos industriales exigentes.

English

English русский

русский Français

Français Español

Español عربى

عربى