Calentadores de inmersión de proceso Se utilizan ampliamente en operaciones industriales para calentar líquidos, gases y soluciones químicas en tanques, recipientes y tuberías. Ofrecen calentamiento directo transfiriendo energía del elemento calefactor al medio, lo que garantiza eficiencia y un rápido control de la temperatura. Sin embargo, su idoneidad para aplicaciones de alta temperatura y alta presión depende de varios factores críticos, incluido el diseño del calentador, la selección del material y los parámetros operativos.

Consideraciones de diseño

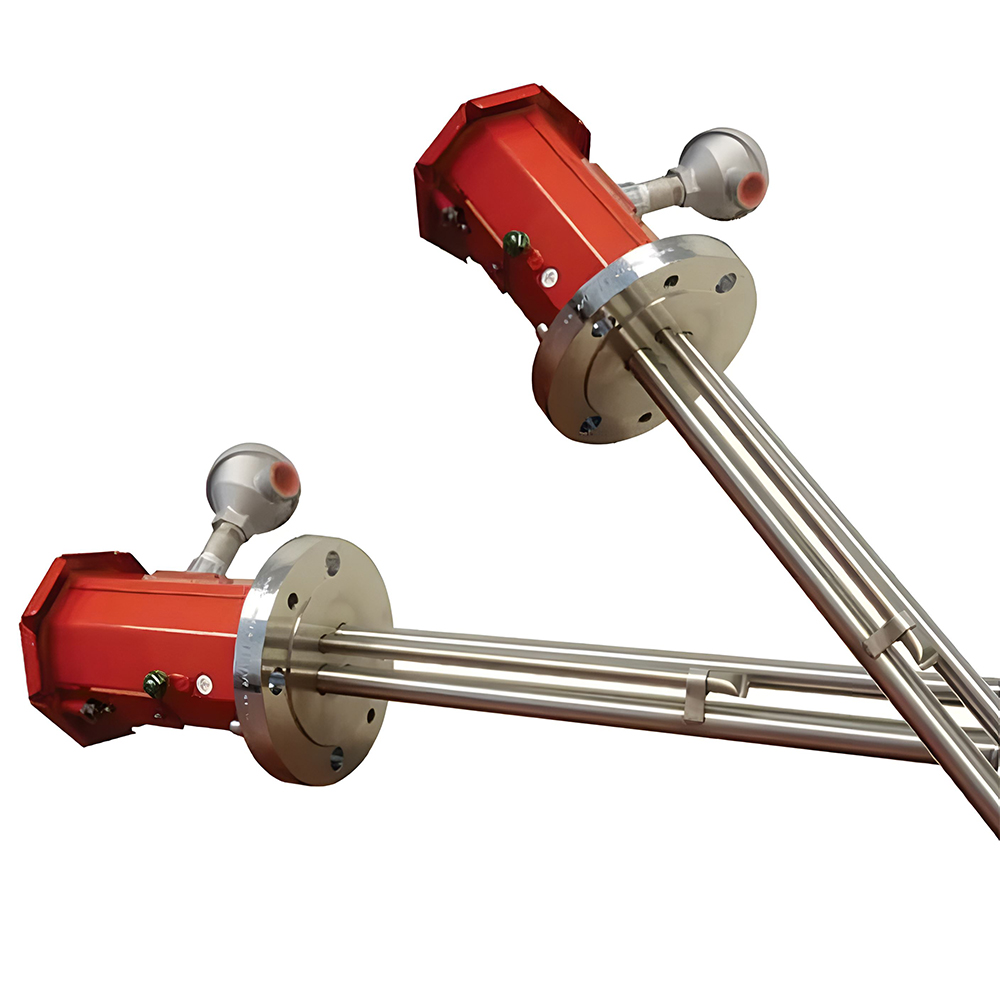

Los calentadores de inmersión de proceso estándar están diseñados para temperaturas y presiones moderadas. Para aplicaciones de alta temperatura (normalmente superiores a 300 °C) y condiciones de alta presión (que van desde varios bares hasta cientos de bares), son necesarias modificaciones de diseño específicas. Estas modificaciones incluyen elementos calefactores reforzados, fundas especializadas y bridas con clasificación de presión. Los calentadores de alta presión suelen incorporar conexiones soldadas o bridadas para evitar fugas, mientras que los calentadores de alta temperatura requieren materiales con altos puntos de fusión y excelente conductividad térmica.

El diseño también debe tener en cuenta la posible expansión térmica de los materiales. A altas temperaturas, los componentes metálicos se expanden, lo que puede provocar tensiones mecánicas y deformaciones si no se alojan correctamente. Por lo tanto, los calentadores de inmersión para entornos de alta temperatura o alta presión suelen utilizar elementos flexibles o segmentados para reducir la tensión y mantener la integridad operativa.

Selección de materiales

La selección de materiales es crucial para aplicaciones de alta temperatura y alta presión. Es posible que las fundas estándar de acero inoxidable o acero dulce no resistan condiciones extremas durante períodos prolongados. Se prefieren materiales como Incoloy, Hastelloy y titanio por su alta resistencia a la corrosión, resistencia a temperaturas elevadas y capacidad para resistir incrustaciones u oxidación. Para los propios elementos calefactores se suelen utilizar aleaciones de níquel-cromo u otros materiales de alta resistencia debido a su estabilidad a altas temperaturas.

El material aislante del interior del calentador también juega un papel clave. El óxido de magnesio (MgO) se utiliza comúnmente por su excelente conductividad térmica y propiedades de aislamiento eléctrico. Sin embargo, en aplicaciones de alta presión, el MgO debe compactarse adecuadamente para evitar huecos que podrían provocar puntos calientes o fallas eléctricas.

Clasificaciones de presión y temperatura

Cada calentador de inmersión tiene índices de presión y temperatura específicos determinados por su diseño, materiales y estándares de fabricación. Para sistemas de alta presión, el calentador debe estar clasificado para la presión operativa máxima más un margen de seguridad, a menudo siguiendo estándares industriales como ASME o ISO. De manera similar, las aplicaciones de alta temperatura requieren calentadores clasificados por encima de la temperatura máxima del proceso para garantizar la seguridad y la longevidad.

En muchos casos, los calentadores de proceso diseñados para condiciones extremas se clasifican como "personalizados" en lugar de "disponibles en el mercado". Esto permite a los fabricantes optimizar el calentador para el entorno operativo exacto, incluida la presión, la temperatura, el tipo de fluido y las características de flujo.

Consideraciones de seguridad

La seguridad es primordial en aplicaciones de alta temperatura y alta presión. El sobrecalentamiento o la acumulación de presión pueden provocar fallas catastróficas, incluida la rotura de tanques o la quema de elementos. Los calentadores de inmersión de proceso utilizados en tales condiciones a menudo incluyen características de seguridad adicionales como termopares, controladores de temperatura, válvulas de alivio de presión y cortes de sobretemperatura. Estos dispositivos garantizan que el calentador funcione dentro de límites seguros y previenen accidentes que podrían dañar el equipo o dañar al personal.

Limitaciones operativas

Si bien los calentadores de inmersión para procesos son versátiles, su rendimiento en condiciones extremas tiene limitaciones. Los fluidos a alta presión pueden reducir la eficiencia del calentador al alterar las características de transferencia de calor, y los fluidos extremadamente viscosos o corrosivos pueden degradar los materiales del calentador con el tiempo. Además, los ciclos térmicos frecuentes en entornos de alta temperatura pueden provocar fatiga del elemento calefactor. Por lo tanto, la inspección y el mantenimiento regulares son esenciales para garantizar un funcionamiento seguro y continuo.

Conclusión

En resumen, los calentadores de inmersión de proceso pueden ser adecuados para aplicaciones de alta temperatura y alta presión, pero sólo cuando están diseñados, fabricados y mantenidos para condiciones tan extremas. Es posible que los modelos disponibles en el mercado no cumplan con las demandas de las operaciones de alta presión y alta temperatura. Los calentadores personalizados que utilizan aleaciones de alta resistencia, construcción reforzada y aislamiento adecuado pueden soportar con seguridad temperaturas superiores a 300 °C y presiones de varias decenas a cientos de bares. La instalación, el monitoreo y el mantenimiento adecuados garantizan aún más la confiabilidad a largo plazo. En última instancia, seleccionar el calentador de inmersión correcto para condiciones extremas requiere una evaluación cuidadosa de las especificaciones de diseño, las propiedades del material y los parámetros operativos para garantizar tanto la eficiencia como la seguridad.

English

English русский

русский Français

Français Español

Español عربى

عربى